Nell’arco di questi ultimi anni i vantaggi e i benefici legati al concetto di industria 4.0 hanno dato riscontri sempre più concreti a coloro che hanno scelto di investire per una digitalizzazione completa dei loro processi produttivi ed impianti più efficienti.

I prodotti Zerynth sono stati sviluppati e pensati per abbracciare questo concetto ed abilitare qualsiasi tipologia di macchinario industriale al monitoraggio real time e, dove possibile, alla comunicazione bidirezionale con l’intelligenza a bordo macchina (PLC, Inverter, Ecc.)

Riuscire a prelevare un dato da un macchinario industriale sta diventando sempre più importante e con prospettive sempre più interessanti. Il monitoraggio IoT in tempo reale e continuo, mirato su parametri specifici, permette l’abilitazione di diversi scenari tra i quali:

- Efficientamento della produzione → selezionando il corretto dataset (contapezzi, finecorsa, ecc) e calcolando i tempi delle varie fasi durante il ciclo produttivo (attrezzaggio, standby, ecc), viene calcolato l’OEE (Overall Equipment Effectiveness) per comprendere il rendimento della macchina ed intervenire per migliorarlo.

- Ottimizzazione dei consumi → la misura del consumo puntuale su ogni macchina distribuisce il costo dell’energia sul singolo prodotto ed aiuta a prendere decisioni di revamping per la sostituzione dei componenti più energivori.

- Manutenzione Predittiva → I componenti critici vengono monitorati con algoritmi ad albero decisionale o machine learning prevenendo con ottima affidabilità un possibile guasto e riducendo i tempi di fermo macchina.

- Gestione del magazzino →I prodotti vengono tracciati in tempo reale dall’ufficio ordini, al reparto produzione fino allo stoccaggio in magazzino certificando ogni passaggio e mantenendo sempre aggiornate le quantità disponibili.

Ma come si fa ad estrarre il dato dai macchinari industriali?

Ovviamente dipende dalla tipologie dei macchinari, che possono essere suddivisi in 2 macro gruppi relativamente alla modalità di prelevamento:

- Retrofitting Analogico-Digitale: acquisizione diretta sui segnali elettrici del quadro elettrico sia in analogico che in digitale

- Comunicazione Digitale Bidirezionale: acquisizione tramite scambio di messaggi regolati da apposito protocollo standard industriale con un elemento “parlante” e “intelligente” (solitamente il PLC).

Le schede elettroniche Zerynth abilitano in modo rapido e non invasivo entrambe le modalità di acquisizione sia in singolo (modalità soltanto retrofitting oppure soltanto comunicazione bidirezionale) oppure in contemporanea (abilitazione di entrambe le modalità in parallelo).

Vediamoli nel dettaglio.

Retrofitting Analogico-Digitale

Se un macchinario industriale è abbastanza datato e non possiede nel suo quadro elettrico nessun tipo di elemento intelligente o “parlante”, l’unico modo per estrarre informazioni di monitoraggio è il Retrofitting.

Leggere un segnale elettrico generato sul quadro elettrico può sembrare una procedura rischiosa e poco sicura, ma, con i giusti accorgimenti e un’attenta analisi, è possibile “spiare” tutti i segnali senza che il macchinario si “accorga” di noi o riceva disturbi elettrici che comprometterebbero il suo corretto funzionamento.

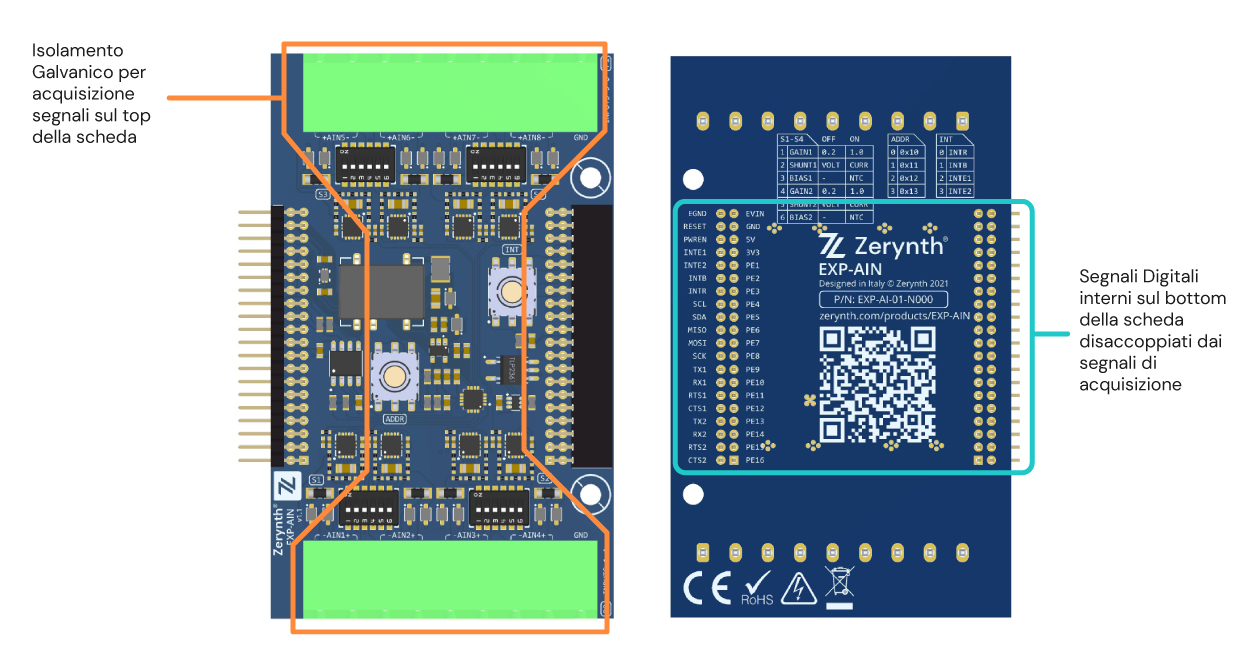

Per non generare disturbi che potrebbero essere dannosi per l’impianto, i prodotti Zerynth sono dotati di isolamento galvanico (Figura 1) per disaccoppiare i due circuiti elettrici (quadro elettrico della macchina e scheda elettronica Zerynth per la misurazione dei segnali) facendo passare soltanto il segnale di interesse ed eliminando i ritorni di corrente spuri e i problemi di sovratensione e messa a terra.

Figura 1. Isolamento Galvanico nella Zerynth EXP-AIN tra la circuitistica di acquisizione e quella di segnali interni

Grazie all’isolamento è possibile, inoltre, andare a misurare correttamente tensioni e correnti completamente indipendenti dal circuito di alimentazione della scheda che effettua la misurazione che potrebbero avere riferimenti di tensione molto diversi tra loro.

Lettura di segnali in tensione

I segnali analogici di tensione (solitamente segnali proporzionali 0-10 Volt) possono essere letti collegandosi in parallelo al segnale presente nel quadro elettrico come mostrato in figura:

Figura 2. Circuito elettrico per il prelevamento in tensione del 4ZeroBox

Per leggere il valore di tensione misurato sul sensore, dal circuito si ricava la seguente funzione di trasferimento

Dove:

- ADC read = valore letto dalla scheda sull’ADC (Analog-to-Digital Converter) interno

- ADC fullscale = valore di fondo scala dell’ADC interno

- V ref = tensione di riferimento dell’ADC interno

- Gain opamp = guadagno dell’amplificatore operazionale

Con questo tipo di prelevamento, il sistema non risente minimamente della presenza della scheda di monitoraggio. Qualora la scheda di monitoraggio subisse un guasto, infatti, il circuito attaccato in parallelo all’impianto risulterà un circuito aperto, grazie all’elevata resistenza di ingresso dell’amplificatore operazionale.

La possibilità di non interferire con il processo produttivo del macchinario è uno dei più grandi vantaggi del sistema.

Lettura di segnali in corrente

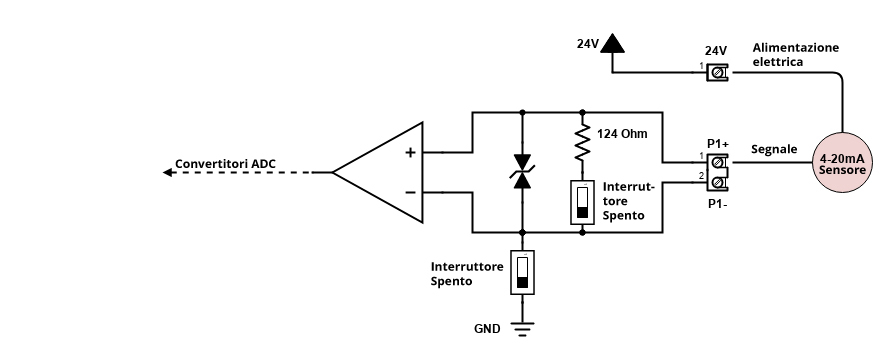

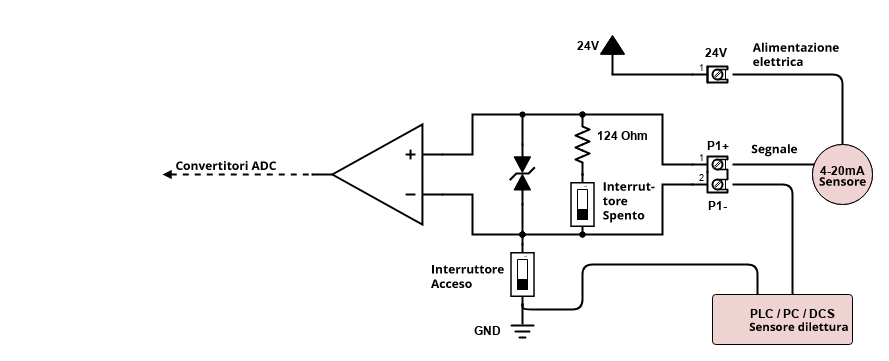

I segnali analogici di corrente (solitamente segnali proporzionali 4-20 mA) possono essere letti collegandosi in serie al segnale presente nel quadro elettrico come mostrato in figura:

Figura 3. Circuito elettrico per il prelevamento in corrente a 2 fili del 4ZeroBox

Similmente al caso della lettura in tensione, dal circuito in figura si ottiene la seguente funzione di trasferimento:

Dove:

- ADC read = valore letto dalla scheda sull’ADC (Analog-to-Digital Converter) interno

- ADC fullscale = valore di fondo scala dell’ADC interno

- V ref = tensione di riferimento dell’ADC interno

- Gain opamp = guadagno dell’amplificatore operazionale

- R shunt = resistenza di shunt (di lettura) del segnale in corrente (124 Ohm)

Essendo un prelevamento in serie, qualora questo segnale venga gestito anche da altri elementi del quadro elettrico, il circuito di prelevamento deve garantire 2 aspetti:

- L’anello di corrente dovrà essere sempre chiuso in qualsiasi circostanza: l’apertura dell’anello di corrente interromperebbe il segnale del sensore rendendone vana la lettura

- La caduta sulla resistenza di lettura deve essere trascurabile sul ramo di tensione dove scorre la corrente di segnale altrimenti i componenti a valle potrebbero ricevere una tensione sufficiente per il corretto funzionamento.

Esempio → 124 Ohm x 0.02 mA =2,48 Volt trascurabili in un ramo da 24 Vdc

Figura 4. Circuito elettrico per il prelevamento in corrente a 2 fili del 4ZeroBox in serie al PLC

Comunicazione Digitale Bidirezionale

Se il macchinario è recente, dichiarato 4.0 ready, e avente un elemento intelligente e “parlante” (per esempio un PLC), allora sarà possibile attuare la modalità di prelevamento dati tramite scambio di messaggi bidirezionali.

Qual’è la differenza?

Rispetto al caso del Retrofitting analogico-digitale, per abilitare lo scambio dei messaggi, sono indispensabili 2 informazioni da raccogliere in fase di analisi delle specifiche della macchina:

- Bus di comunicazione: canale fisico di comunicazione tra i sistemi su specifiche periferiche hardware (per esempio RS485, CAN Bus, Ethernet).

- Protocollo di comunicazione: Formato e composizione dei messaggi che dovranno scambiarsi i sistemi (per esempio MODBUS RTU oppure TCP, OPC-UA)

Una volta stabilito quale bus e quale protocollo di comunicazione verrà utilizzato, per instaurare effettivamente la comunicazione e conoscere quali dati sono disponibili in lettura e/o scrittura all’interno del PLC, dovranno essere comunicate dal fornitore del macchinario (Figura 5):

- I parametri di connessione (per esempio indirizzo IP, porta, ecc.)

- La mappa delle variabili o dei registri interni → lista delle grandezze disponibili all’interno del PLC

Figura 5. Schema a blocchi per la comunicazione bidirezionale tra Software Gestionale e PLC

Raccolte tutte le specifiche, i prodotti Zerynth saranno in grado di comunicare con il PLC bidirezionalmente e, grazie allo Zerynth Device Manager, i dati di monitoraggio (per esempio il numero di pezzi prodotti) oppure i comandi da remoto (per esempio l’invio di una nuova commessa) potranno essere gestiti da software gestionali tramite richieste API standard.

Se siete interessati ad approfondire gli scenari che i nostri prodotti hardware e la nostra piattaforma IoT possono abilitare, potete visitate il nostro blog e leggere use cases e testimonianze dei nostri partner e clienti sui benefici che la piattaforma Zerynth ha apportato alle rispettive realtà.

Share This Story, Choose Your Platform!

Follow Zerynth on

Latest Posts