I problemi che risolviamo nella gestione della manutenzione dei macchinari industriali

Impatto elevato di guasti e downtime:

gli interventi reattivi non sono efficienti e richiedono più tempo per essere effettuati.

Costi elevati:

gli interventi non pianificati aumentano i costi marginali e le spese straordinarie.

Difficoltà organizzative:

pianificare gli interventi di manutenzione in modo ottimale risulta complesso, aggiungendo un ulteriore elemento di inefficienza nelle operazioni quotidiane.

Sprechi energetici:

diminuire il proprio Impatto ambientale attraverso il monitoraggio delle emissioni di C02, aumentando in questo modo l’efficienza della produzione.

Quali benefici potrai ottenere

Monitora, analizza e automatizza: la nostra piattaforma rende la gestione della manutenzione dei macchinari industriali più semplice ed efficace.

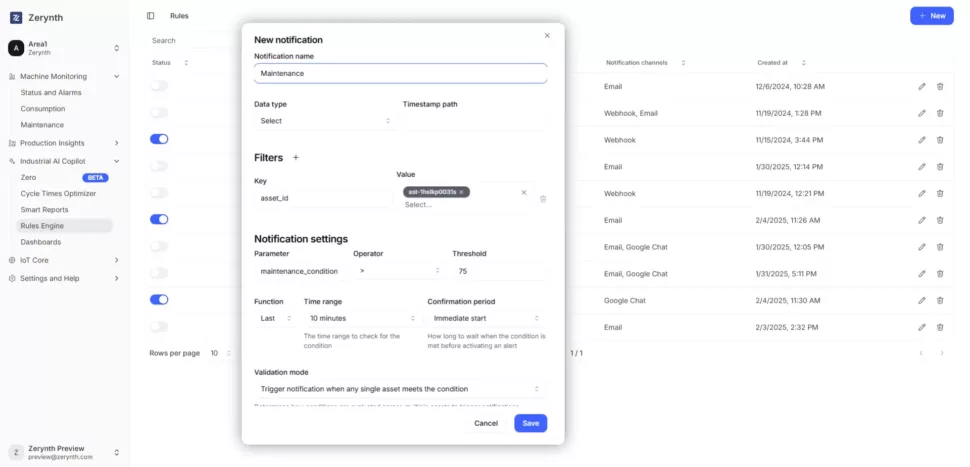

Imposta Regole Automatiche

Grazie al potente strumento di Regole di Zerynth, puoi impostare le soglie critiche e ricevere allarmi automatici.

Basterà, dopo aver settato la manutenzione, i turni e gli operatori, passare alle regole da automatizzare, e in base alla tipologia di evento in atto potrai impostare l’allarme che preferisci.

Sfrutta la potenza dell’AI di Zerynth per analizzare i tuoi dati, controllare le condizioni dei tuoi macchinari e – perché no – iniziare con analisi di tipo predittivo!

Inizia ora a ridurre i tuoi costi di manutenzione!

Ti supportiamo nel tuo processo di digitalizzazione

Con il metodo Zerynth ti offriamo una tecnologia avanzata e una solida rete di partner per un percorso di successo. Ti offriamo monitoraggio, interconnessione e visibilità dei macchinari per il soddisfacimento dei requisiti 4.0 e 5.0, per il monitoraggio energetico e l’aumento della visibilità sui processi e il tracciamento ordini integrato con la produzione.

Perché scegliere Zerynth?

Con Zerynth, rivoluzioni la gestione della manutenzione con una soluzione predittiva e proattiva che elimina la complessità, riducendo i costi e migliorando l’efficienza operativa. La nostra piattaforma IoT e AI si integra facilmente nei tuoi impianti, utilizzando i dati già disponibili per ottimizzare i processi senza necessità di interventi invasivi o hardware aggiuntivo.

Inoltre, ti offriamo:

Integrazione nativa con qualsiasi BI, ERP o MES

Facilmente integrabile con sistemi gestionali di terze parti in modo non invasivo

La Zerynth Industrial IoT & AI Platform è capace di interfacciarsi con qualsiasi macchinario industriale in modo semplice e non invasivo, senza interrompere il funzionamento del macchinario e offrendo una rapida integrazione con qualsiasi ERP, MES o sistema BI già presente nella tua azienda.

L'integrazione è disponibile anche con strumenti di terze parti attraverso Rest Open API o WebHook

Risorse

Risorse