Fermi macchina, lavorazioni inattive, costi elevati e KPI di efficienza poco affidabili rappresentano alcuni dei principali ostacoli alla produttività nelle aziende manifatturiere.

Un monitoraggio continuo e accurato degli stati macchina e l’analisi dei dati in tempo reale sono essenziali per comprendere le reali condizioni operative dell’impianto, semplificando il controllo delle performance e migliorando la collaborazione tra i team di manutenzione e produzione.

Questo consente di intervenire tempestivamente per ridurre i tempi di fermo, ottimizzare l’efficienza complessiva della linea produttiva e preservare la salute dei macchinari nel lungo periodo.

In questo blog post esploreremo l’importanza di una gestione efficace della manutenzione dei macchinari industriali e come la piattaforma Zerynth offra un supporto proattivo per ottimizzare l’intero processo.

Il Ruolo Chiave del Manutentore e l’Importanza della Rapidità nelle Segnalazioni

In ogni ambiente produttivo, il manutentore svolge un ruolo essenziale nel garantire la continuità operativa e l’efficienza degli impianti. Il suo obiettivo principale è ridurre al minimo i fermi macchina, evitando interruzioni impreviste che potrebbero compromettere la produttività e la redditività aziendale. Tuttavia, spesso non dispone di dati strutturati e deve interpretarli manualmente per ricavare le informazioni necessarie alla pianificazione e programmazione degli interventi.

Per questo motivo, è fondamentale che il personale addetto alla manutenzione abbia accesso a strumenti digitali intuitivi di analisi dati in tempo reale per ricevere notifiche tempestive su inefficienze e guasti, così da poter intervenire rapidamente. Inoltre, per sfruttare al meglio queste soluzioni, è essenziale imparare a utilizzare le piattaforme di monitoraggio e manutenzione attraverso percorsi di formazione dedicati.

L’evoluzione delle tecnologie IoT e dell’intelligenza artificiale ha reso il monitoraggio della salute dei macchinari e degli impianti sempre più avanzato, permettendo di rilevare anomalie e prevenire guasti grazie a sistemi di allarme intelligenti e personalizzabili. Una gestione consapevole e proattiva della manutenzione, supportata da strumenti digitali e da una formazione adeguata, diventa quindi un elemento chiave per ottimizzare i processi produttivi e garantire un funzionamento efficiente degli impianti nel tempo.

Configurazione Avanzata degli Allarmi sulla Piattaforma IoT

Un sistema di manutenzione proattiva deve integrarsi con strumenti avanzati di monitoraggio e allarme per garantire un controllo efficace e tempestivo delle operazioni. È fondamentale che le piattaforme di gestione consentano di definire condizioni di allarme personalizzabili, associate ai comportamenti specifici dei macchinari monitorati, così da rilevare tempestivamente anomalie e inefficienze.

Per migliorare la gestione degli allarmi, gli strumenti digitali devono offrire un’interfaccia chiara e intuitiva, con segnali visivi direttamente nelle dashboard operative e notifiche mirate per i team coinvolti. La possibilità di configurare gruppi di destinatari per l’invio automatico di avvisi consente di ottimizzare la comunicazione, evitando ritardi e garantendo interventi rapidi ed efficienti.

Le condizioni di allarme configurabili devono coprire una vasta gamma di scenari, come l’inattività prolungata dei macchinari, l’uso inefficiente delle risorse, il superamento di soglie critiche di consumo energetico o un’elevata incidenza di cicli difettosi. Anche il monitoraggio delle deviazioni nei tempi di produzione rispetto ai parametri ideali è essenziale per prevenire inefficienze operative e garantire la qualità del processo produttivo.

L’adozione di strumenti digitali avanzati non solo migliora la capacità di rilevare e gestire i problemi in tempo reale, ma favorisce anche un approccio data-driven alla manutenzione, permettendo alle aziende di prendere decisioni più informate e strategiche per ottimizzare le performance degli impianti.

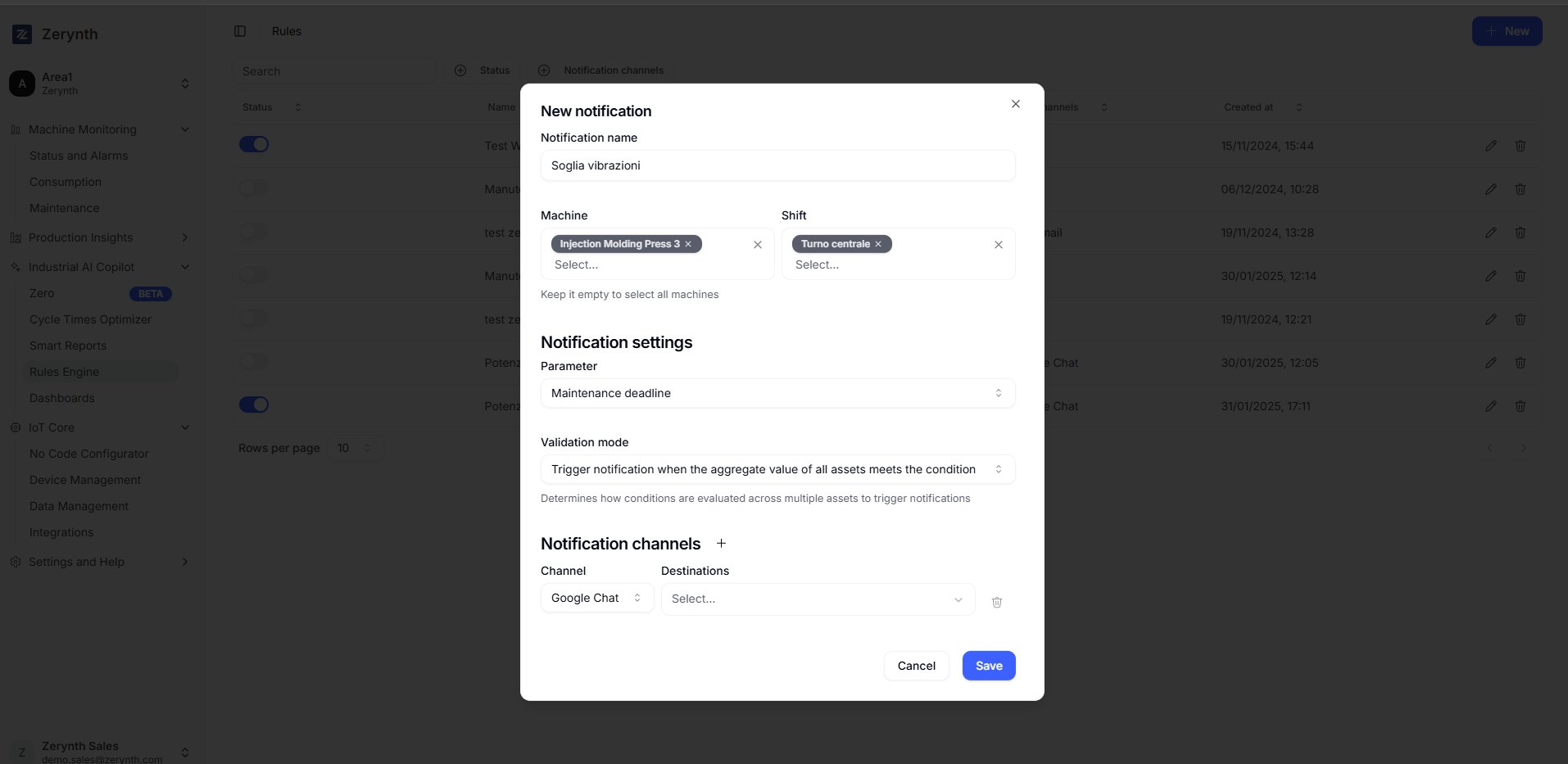

Come Impostare Regole e Notifiche in Zerynth

Per implementare un sistema di allarmi efficace, è essenziale configurare correttamente le regole sulla piattaforma attraverso il potente strumento di AI di generazione di regole, garantendo un monitoraggio preciso e una gestione ottimizzata della manutenzione. Il portale permette di definire gruppi di macchinari e lavorazioni per un’analisi più dettagliata delle performance produttive, consentendo di individuare eventuali anomalie prima che impattino negativamente sulla produzione. Inoltre, attraverso la configurazione di KPI derivati, è possibile valutare le prestazioni operative e rilevare tempestivamente eventuali deviazioni dai parametri ottimali.

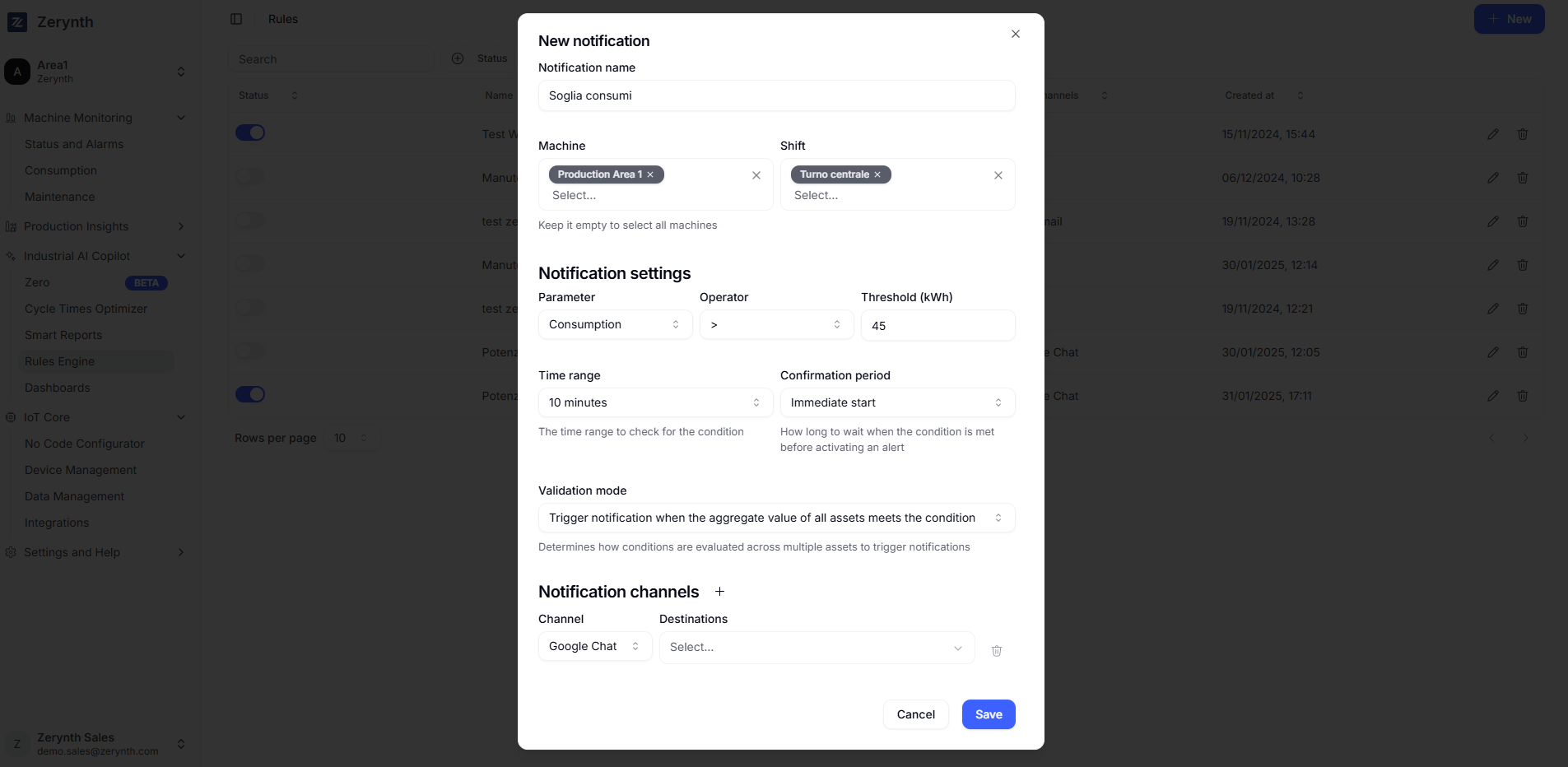

Un aspetto cruciale è la possibilità di impostare soglie personalizzate per ogni parametro critico, adattandole alle specifiche esigenze produttive dell’azienda. L’attivazione di notifiche push ed email automatizzate ai gruppi di destinatari garantisce un sistema di allerta immediato, permettendo un rapido intervento in caso di necessità. Grazie a queste funzionalità, le aziende possono ottenere un controllo più granulare della produzione, migliorando la gestione della manutenzione e riducendo il rischio di fermi macchina imprevisti.

- Monitoraggio dei consumi energetici

Attraverso la piattaforma, è possibile configurare allarmi e notifiche per monitorare in modo efficace i consumi energetici. Uno dei parametri più rilevanti è la potenza: impostando una soglia massima di assorbimento, il sistema può generare automaticamente una notifica via email o webhook ogni volta che il valore supera il limite prestabilito.Per evitare segnalazioni inutili dovute a picchi momentanei, l’allarme viene attivato solo se il superamento della soglia persiste per un periodo di tempo definito (ad esempio, 10 minuti consecutivi). Questo approccio consente di identificare inefficienze dovute a sovraccarichi anomali, prevenire guasti e ottimizzare il consumo energetico in stabilimento.La configurazione degli allarmi è altamente flessibile: è possibile applicare la regola a specifici macchinari, ricevendo notifiche sia quando la condizione si verifica su un singolo dispositivo, sia quando coinvolge l’intero gruppo monitorato. Questo garantisce un controllo preciso e tempestivo, adattabile alle esigenze operative dell’azienda.

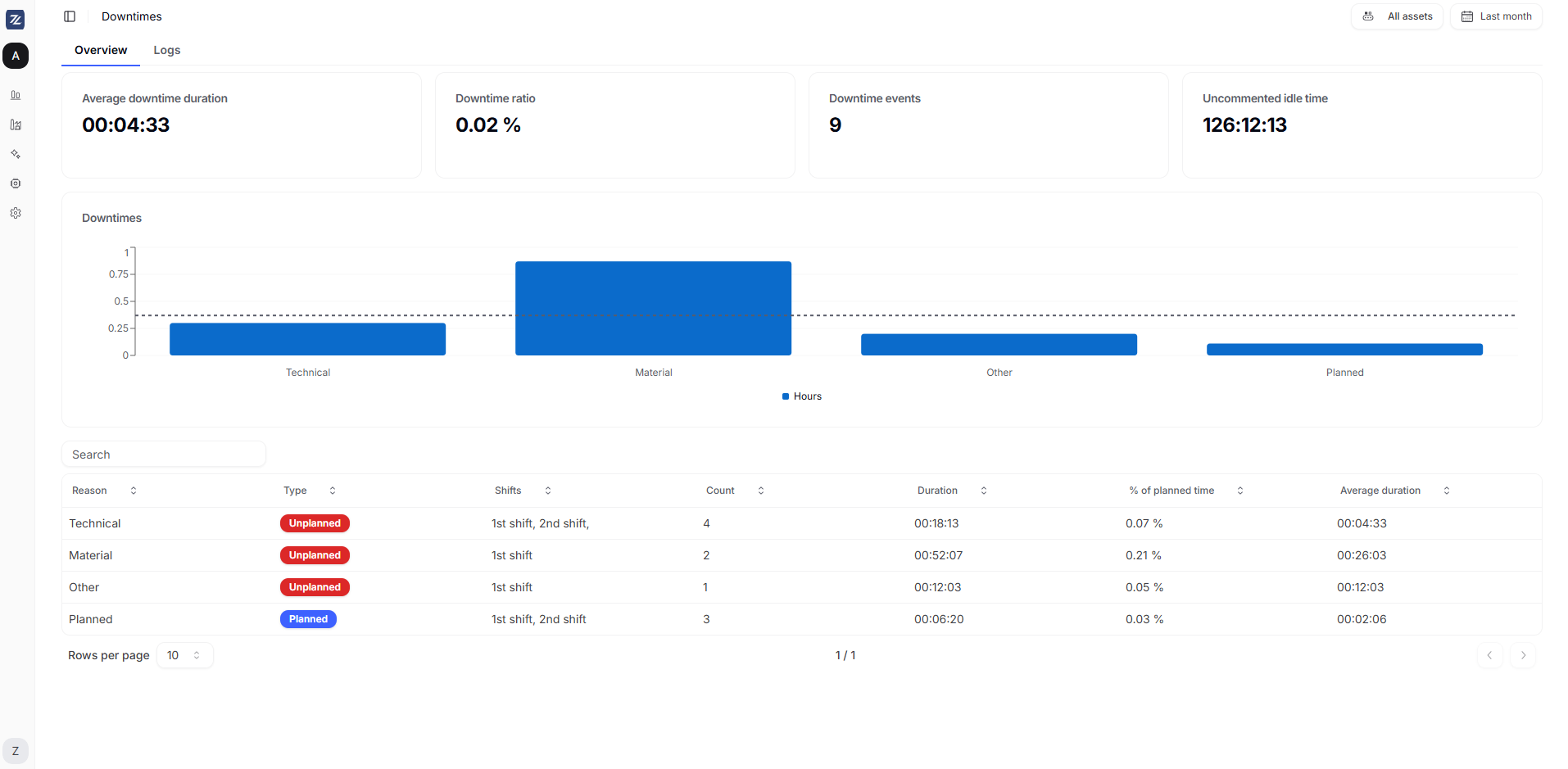

- Mappatura dei tempi di inattività

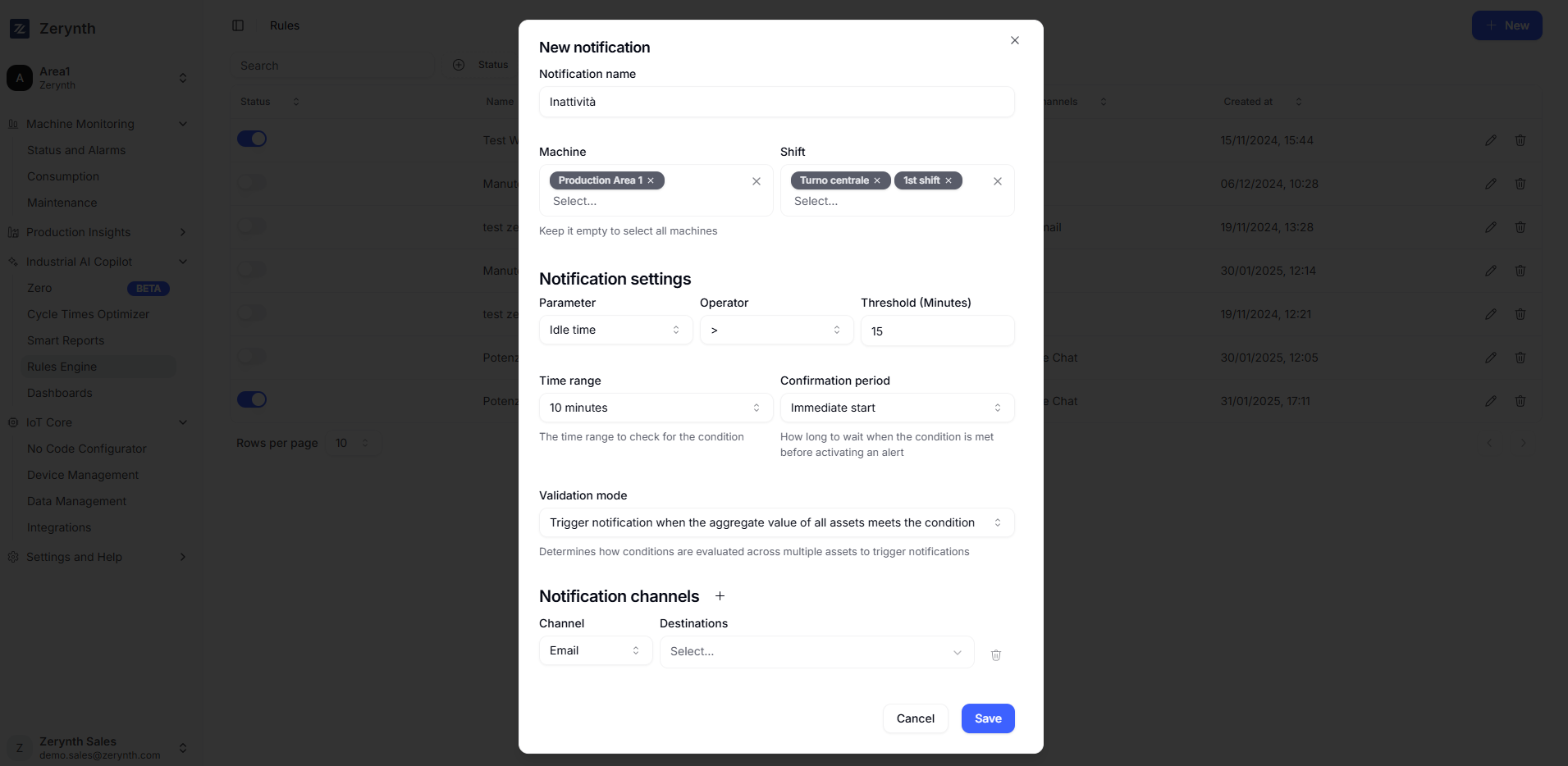

Un altro caso riguarda la gestione dei fermi macchina. È possibile configurare regole che riguardano l’inattività dei macchinari al di fuori delle pause programmate.

Ad esempio, se una macchina rimane ferma per un periodo superiore alla soglia predefinita, viene inviata una segnalazione al team di produzione e manutenzione per indagare sulla causa via Google Chat, Webhook o semplicemente via mail.

Questo sistema è in grado di ridurre significativamente il tempo perso a causa di interruzioni non pianificate, migliorando la produttività complessiva.

- Tracciamento delle attività di manutenzione

È importante, ai fini della manutenzione, poter usufruire di un sistema di notifiche legato alle operazioni di intervento degli operatori. Quando un manutentore completa un’attività, deve registrarla sulla piattaforma, che invia automaticamente una notifica all’admin o al responsabile della manutenzione per confermare l’esecuzione dell’intervento.

Affinché questo processo sia efficace, è stato fondamentale impostare in modo dettagliato le informazioni relative agli operatori, ai turni di lavoro e ai piani di manutenzione preventiva. Questo ha migliorato la tracciabilità degli interventi, riducendo i rischi di errori o manutenzioni mancanti.

Approfondisci con il Nostro White Paper

In conclusione, è necessario per le industrie attuare un efficiente sistema di manutenzione degli impianti industriali, che permetta di essere proattivi nella manutenzione e non reattivi. Ciò è possibile grazie all’analisi dei dati in tempo reale e al monitoraggio costante della salute dei macchinari e degli impianti, che permettono di configurare regole e allarmi.

Grazie a queste strategie di configurazione degli allarmi, le aziende possono non solo prevenire guasti e rallentamenti produttivi, ma anche migliorare la gestione delle risorse e delle attività operative, ottenendo un significativo incremento dell’efficienza complessiva.

Vuoi scoprire nel dettaglio come implementare un sistema di manutenzione proattiva basato su Zerynth? Scarica il nostro white paper e approfondisci tutte le funzionalità disponibili per ottimizzare le performance dei tuoi impianti industriali!

Share This Story, Choose Your Platform!

Follow Zerynth on

Latest Posts