Una fabbrica intelligente nasce dal bisogno di leggere con chiarezza ciò che accade davvero in produzione: stati macchina, consumi, tempi, qualità del prodotto.

Molte aziende raccolgono dati, ma spesso restano sparsi in file, software scollegati o appunti cartacei. La conseguenza è una visione frammentata che rallenta decisioni, analisi e miglioramenti.

Una fabbrica intelligente permette di capire performance, colli di bottiglia e sprechi con un livello di precisione impossibile da ottenere manualmente. Questa visibilità non è un optional, ma un requisito per migliorare produttività ed efficienza, un tema centrale anche nella nostra analisi sulla produttività delle imprese manifatturiere italiane.

Il percorso digitale: dalla raccolta dati alla visione completa del processo di fabbrica intelligente oggi

Una fabbrica intelligente nasce da un’esigenza semplice: capire cosa succede davvero tra macchine, processi e persone. Le aziende raccolgono molti dati, ma spesso restano dispersi in file, software non comunicanti o appunti cartacei. Il risultato è una visione frammentata che rallenta decisioni, analisi e miglioramenti.

Una fabbrica intelligente permette di leggere in tempo reale performance, consumi, colli di bottiglia e stati macchina. Questa visibilità non è un “nice to have”. È un requisito per migliorare produttività ed efficienza, un tema centrale anche nella nostra analisi sulla produttività delle imprese manifatturiere italiane.

Il percorso digitale: dalla raccolta dati alla visione completa del processo

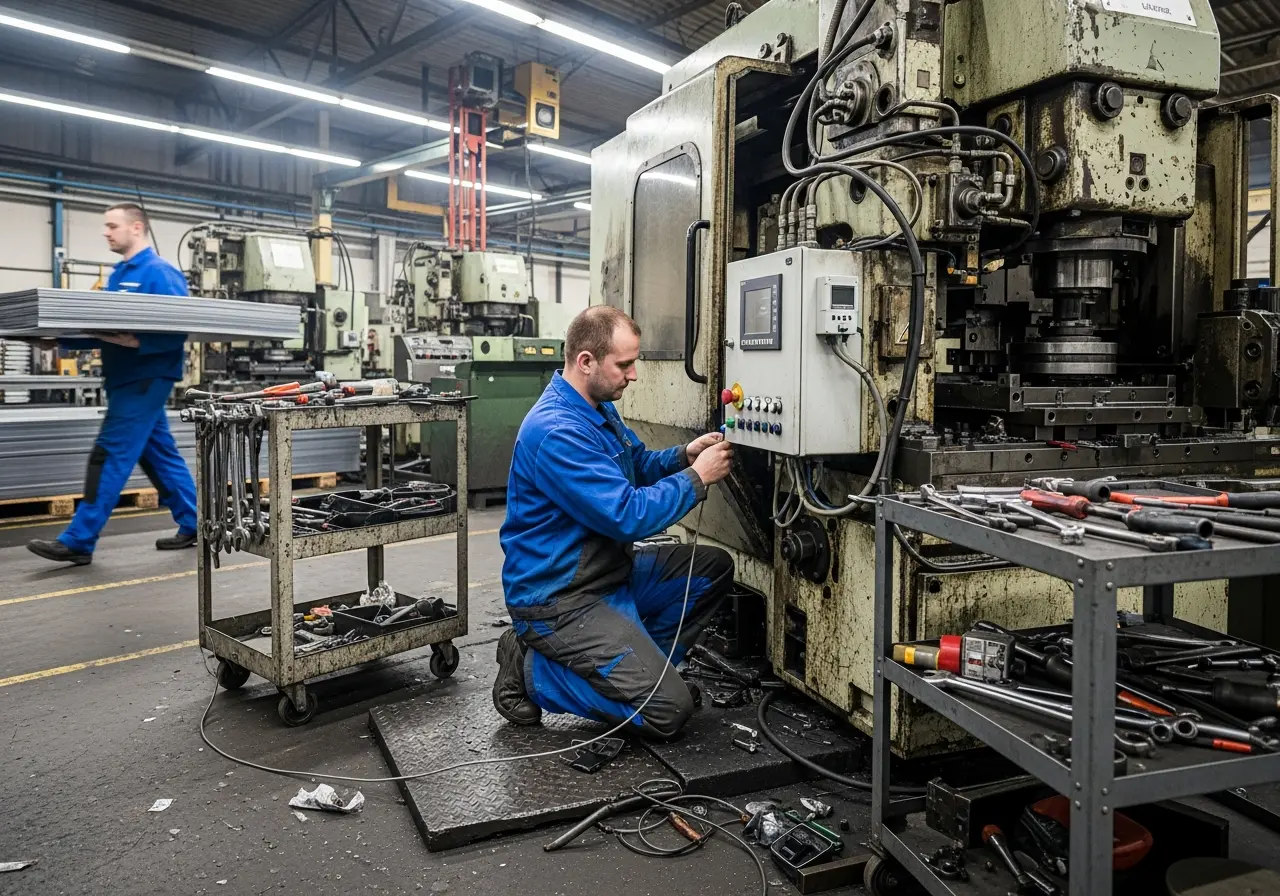

Costruire una fabbrica intelligente richiede prima di tutto dati affidabili. Il punto di partenza è sempre lo stesso: connettere i macchinari, anche quelli più vecchi, e trasformare segnali grezzi in informazioni consistenti.

La base: macchinari connessi e dati affidabili

Molte aziende credono che servano macchine di ultima generazione per avviare la digitalizzazione industria. In realtà basta retrofitting leggero: sensori, interfacce semplici, sistemi in grado di leggere stato, potenza, consumi e segnali d’allarme. Quando i dati diventano omogenei, l’intera fabbrica entra in una nuova fase.

Rendere visibili consumi, stati e colli di bottiglia

La produzione intelligente parte dalla trasparenza. Tempi di lavoro, fermi non pianificati, deviazioni dai tempi ciclo, picchi di consumo: tutto diventa misurabile. Questo permette di individuare inefficienze che spesso non emergono a occhio nudo o tramite report manuali.

La fabbrica connessa come leva di efficienza

Una fabbrica intelligente riesce a unire monitoraggio, analisi e decisioni operative. Questo cambio di prospettiva allinea produzione, manutenzione ed energia, mostrando flussi reali e scostamenti rispetto ai target.

Le aziende che adottano la digitalizzazione industria non lo fanno per “avere più dati”, ma per migliorare la redditività: meno sprechi, meno fermi, meno rilavorazioni, più qualità. È un passaggio che si inserisce nell’evoluzione verso una manifattura più connessa e resiliente.

L’intelligenza artificiale come livello superiore della fabbrica connessa

La fabbrica intelligente non è solo macchine connesse. L’elemento che fa davvero la differenza è la capacità di trasformare dati in insight e azioni. Qui entra in gioco l’intelligenza artificiale per la fabbrica connessa.

Perché l’AI arriva dopo

L’AI ha bisogno di dati consistenti, continui e contestualizzati. Se lo storico è incompleto o i segnali non sono puliti, l’AI non può generare previsioni utili o rilevare pattern significativi. Quando invece la base dati è solida, l’AI diventa un acceleratore potente: individua scostamenti, segnala anomalie, suggerisce azioni operative.

L’AI come supporto a operatori, tecnici e manager

L’AI non sostituisce le persone. Le potenzia. È un copilota che libera tempo, riduce errori, velocizza decisioni. Un principio che riprende anche i valori di un’AI collaborativa raccontati nel nostro Manifesto.

E con l’evoluzione degli agenti conversazionali industriali, l’AI permette di interrogare istantaneamente dati complessi usando frasi comuni. È un paradigma che supporta operatori e manager nelle attività quotidiane senza dover navigare tra decine di dashboard.

Come si costruisce una fabbrica intelligente

Costruire una fabbrica intelligente è un percorso che si sviluppa per gradi. Non serve rivoluzionare tutto in una volta, ma procedere con una logica progressiva che riduce rischi e massimizza il valore.

Una volta connessi i macchinari e resa visibile la produzione, l’azienda può integrare i sistemi gestionali (ERP, MES, CMMS ecc) e attivare strumenti di analisi avanzata. Questo passaggio apre la strada a una produzione intelligente basata su dati e informazioni reali (ordini, anagrafiche, cicli e processi), processi uniformi e insight continui.

Con una base dati solida, l’AI può infine entrare in gioco per stratificare il sapere aziendale: suggerire tempi ciclo, segnalare anomalie, anticipare fermi e supportare decisioni operative. La fabbrica non si limita più a reagire. Inizia ad anticipare.

Cosa ci si può aspettare da una fabbrica davvero intelligente

Una fabbrica intelligente offre vantaggi concreti e visibili in ogni reparto. La qualità migliora, i fermi diminuiscono, i tempi ciclo diventano più stabili e i consumi più controllati. La lettura dei processi diventa oggettiva e le decisioni più rapide.

Questa evoluzione non è solo tecnologica. È culturale. Una fabbrica intelligente unisce dati, persone e AI in un flusso continuo che rende il lavoro più semplice e i processi più controllabili.

Quando i dati diventano comprensibili e le informazioni immediate, la fabbrica cambia ritmo. La tecnologia smette di essere un costo e diventa un vantaggio competitivo.