Fino a pochi anni fa, parlare di Intelligenza Artificiale in fabbrica significava evocare scenari futuristici o investimenti accessibili solo ai giganti del settore. Oggi la narrazione è cambiata, ma spesso rimane la confusione su cosa sia davvero questa tecnologia quando scende a livello del plant produttivo.

Per un’azienda manifatturiera, l’AI non deve essere considerata una “scommessa” digitale o un semplice software da installare. È un sistema tecnologico a tutti gli effetti. E come ogni nuovo strumento introdotto in officina, che sia un centro di lavoro o un sistema di logistica, richiede una strategia di implementazione, una fase di setup e un percorso di formazione per chi dovrà usarlo.

L’obiettivo non è inseguire un trend, ma risolvere un problema che l’informatizzazione delle fabbriche ha creato: l’eccesso di informazioni che spesso rallenta, invece di velocizzare, le decisioni.

In questo articolo analizziamo come un sistema di intelligenza artificiale per le PMI possa trasformarsi da costo in asset strategico, filtrando il rumore dei dati per supportare concretamente il lavoro delle persone.

Un sistema di supporto, non una sfera di cristallo

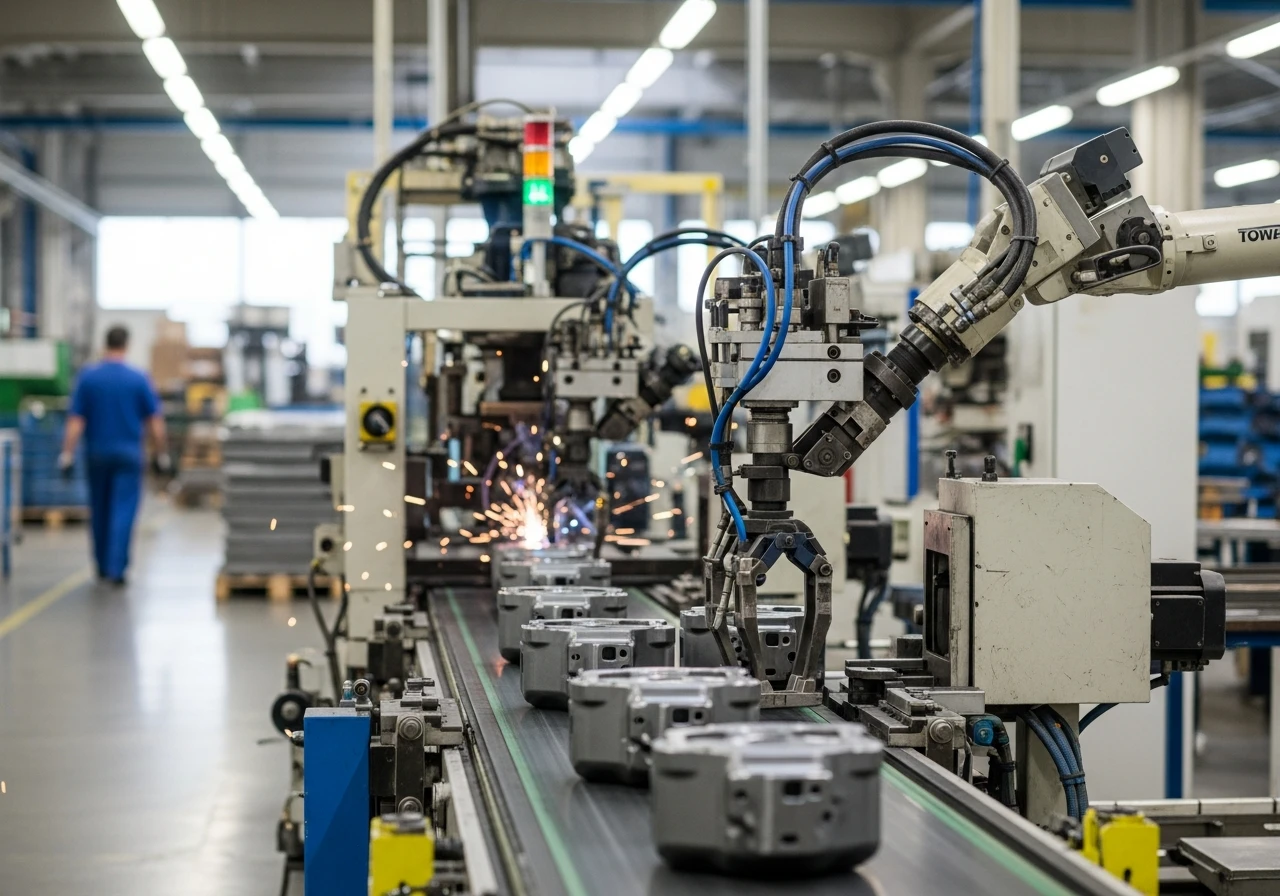

Molte aziende hanno già affrontato una prima fase di digitalizzazione, interconnettendo macchinari e portando dati su dashboard. Il risultato? I responsabili di produzione si trovano spesso sommersi da grafici e notifiche, faticando a distinguere le vere priorità.

Il valore di un AI Copilot risiede nella sua capacità di agire come un filtro intelligente. Non è un programma che “fa tutto da solo” appena acceso: è un tool che va configurato per imparare il comportamento normale della fabbrica.

Una volta a regime, il sistema lavora in background e supporta l’operatore, segnalando solo le deviazioni significative (un’anomalia di vibrazione, un consumo energetico fuori scala) che sfuggirebbero a un controllo manuale. In pratica, non sostituisce l’esperienza tecnica: la potenzia.

I prerequisiti: cultura del dato e processo

C’è un mito da sfatare: per adottare l’AI non serve una “Smart Factory” perfetta. Tuttavia, l’AI non funziona nel vuoto. Per generare valore, il sistema deve essere alimentato correttamente.

Una strategia efficace di ai per pmi non parte dall’algoritmo, ma dalla disponibilità del dato. Se i macchinari sono isolati, l’AI non può aiutare. Il prerequisito tecnico è avere un flusso di dati, anche minimo ma costante, che provenga dal reparto.

Ma c’è un prerequisito ancora più importante: quello culturale. Introdurre l’AI significa formare il personale a non basarsi più solo sull’intuito, ma a fidarsi dei dati oggettivi forniti dal sistema. È un percorso di change management che va gestito con cura.

How to Start with Industrial AI: A Phased Approach

The most common mistake is thinking of AI as a “turnkey” package that solves everything immediately. The sustainable route is the incremental one. Here is a concrete roadmap to understand how to start with Industrial AI:

Objective Definition (The “Why”)

Identify a recurring and costly problem (e.g., unplanned downtime on a critical line or high scrap rates). The system must address a precise business need.

Connectivity and Acquisition (The Infrastructure)

Before intelligence, visibility is needed. It is necessary to ensure that the machines involved transmit data. If the machine fleet is dated, IoT gateways can be used to extract signals without changing the machinery.

Implementation and Training (The Human Factor)

This is the crucial phase. Once active, the system will start providing insights. This is where training comes into play: operators and maintainers must learn to interpret the AI’s signals and integrate them into their daily routines. AI becomes useful over time, as the team learns to interact with it.

Analyzing the Cost of AI in a Company: The Investment Over Time

When evaluating the economic impact of an AI implementation for your company, you need to change your perspective. It is not a one-time expense like buying a PC, but an investment in a continuous efficiency process.

Modern solutions allow starting with pilot projects on restricted perimeters. This reduces the initial risk and allows testing the system’s effectiveness on a single production island.

If the implementation leads to a reduction in faults or energy waste, the generated savings finance the extension of the system to other departments. Industrial AI must demonstrate its ROI (Return on Investment) in the field.

Zero: Technology at the Service of Competencies

At Zerynth, we developed Zero with this philosophy. It is not software that adds complexity, but a system designed to simplify access to information.

Zero allows technicians and managers to query production data in natural language, obtaining answers filtered from the background “noise.” It is a tool that requires guided implementation, but once it enters the operational routine, it becomes an indispensable ally for solving modern production challenges.

Share This Story, Choose Your Platform!

Follow Zerynth on

Latest Posts