La centralità dell’efficientamento energetico nei processi e prodotti industriali è una delle tematiche più discusse dell’ultimo periodo, soprattutto a causa dell’aumento imprevisto del costo dell’energia elettrica, in concomitanza con la ripresa economica post-covid e l’inizio della guerra russo-ucraina.

L’energia, infatti, è diventata un vero e proprio asset strategico per l’impresa: a risentirne di più delle fluttuazioni, sono state certamente le aziende che hanno da sempre trattato questo aspetto con marginalità, senza adottare azioni di ottimizzazione o risparmio energetico.

Monitoraggio energetico ed efficientamento energetico sono due facce della stessa medaglia. Se non so dove agire con gli efficientamenti, infatti, è probabile che questi ultimi non riescano a sortire l’effetto voluto o forse peggio risultino antieconomici, andando ad aggravare ancora di più il bilancio energetico dell’impresa (da qui l’esigenza di monitorare). Se non si agisce, il monitoraggio rimane fine a se stesso ed il valore aggiunto intrinseco del dato viene perso.

Il monitoraggio energetico è un’azione che permette di guidare il management aziendale ad ogni livello verso scelte strategiche sempre più consapevoli. Cerchiamo quindi di capire ai vari livelli come intervenire tramite il monitoraggio energetico:

- Top management (CEO, presidente ecc ecc): supporto nelle decisioni strategiche relative alla politica energetica dell’impresa. Guida nella scelta del mix energetico che meglio si integra con le strategie a lungo termine dell’azienda.

- Alta direzione (vicepresidenti, direttori): supporto nella gestione energetica dello stabilimento o nella definizione dei piani di sviluppo per un determinato prodotto.

- Middle management (project manager, capi reparto, supervisori, product owner ): supporto e guida nelle innovazioni di processo e di prodotto finalizzate alla riduzione di costi ed emissioni di Co2.

- Posizioni non manageriali: maggiore consapevolezza del proprio lavoro e delle politica di sostenibilità intraprese dall’azienda e acquisizione di un background rivolto al miglioramento continuo che permea così anche a basso livello.

Ma di cosa si tratta nello specifico?

Per un’azienda l‘approvvigionamento energetico è una delle più grandi sfide del 21esimo secolo, infatti la giusta scelta dei contratti di fornitura e del giusto mix energetico da adottare per far fronte alla produzione è di vitale importanza per conservare la profittabilità dell’azienda stessa.

In questo articolo andremo a sviscerare quelli che sono i problemi che possono portare ad un aumento dei costi energetici all’interno di uno stabilimento.

Per poter affrontare con i giusti mezzi questi argomenti, dobbiamo prima descrivere i principali sistemi di distribuzione dell’energia elettrica per quello che riguarda l’ambito industriale e civile, facenti parte della categoria in bassa tensione (inferiore al kV):

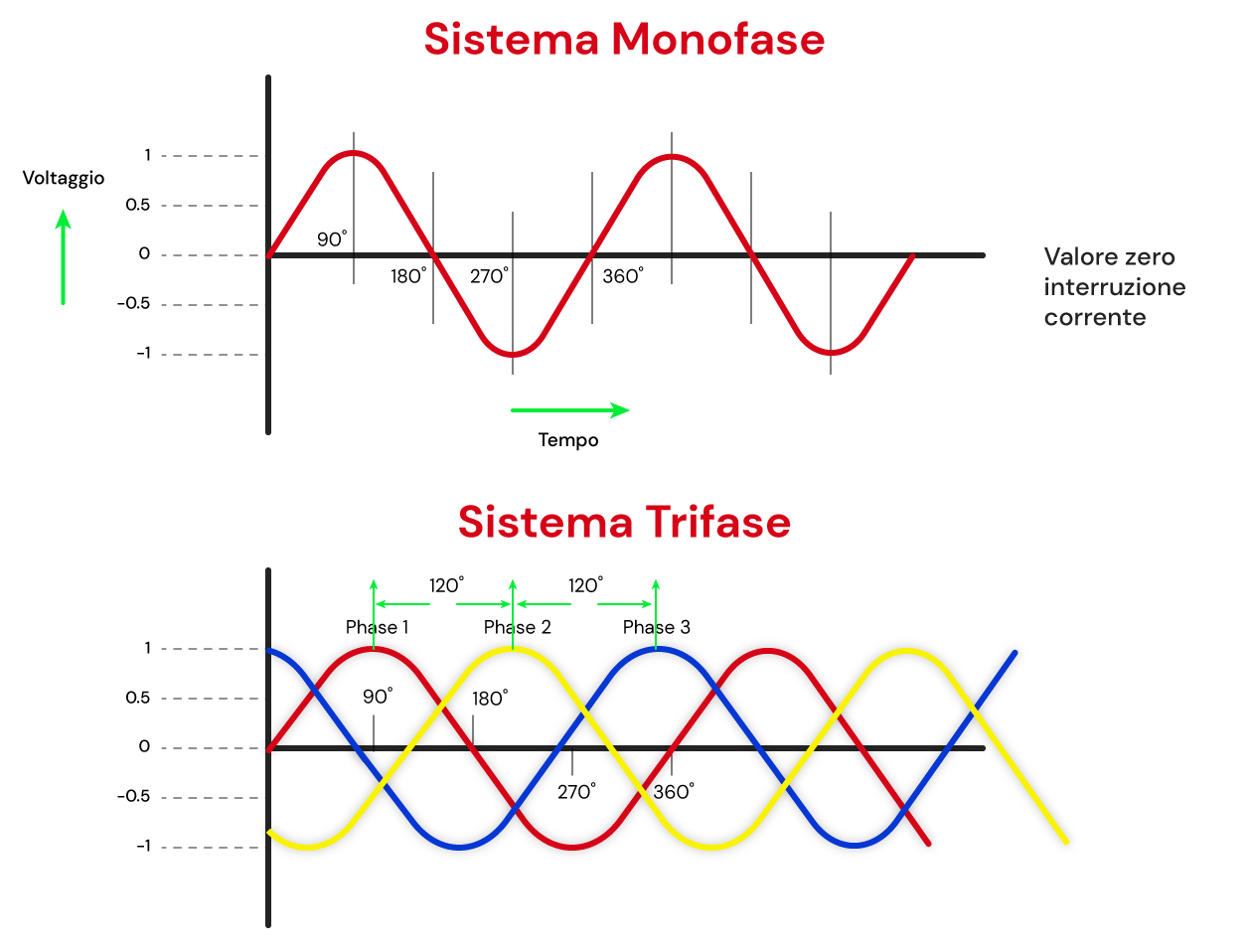

- Sistema monofase: è il più semplice sistema di distribuzione in corrente alternata, con una tensione, in questo caso, pari a 220V. Trova largo utilizzo nell’ultimo segmento di distribuzione dell’energia elettrica per applicazioni non particolarmente gravose e, per questi motivi, è molto utilizzato in ambito civile.

La tensione monofase presenta le seguenti caratteristiche:

- Ha una frequenza di 50 Hz (in Europa)

- La tensione presenta un picco di tensione a 90° gradi ed un minimo a 270°

- Sistema trifase: è la tipologia più usata in ambito industriale per l’alimentazione dei macchinari. In questi sistemi elettrici più convenzionali le tensioni trifase soddisfano le seguenti caratteristiche:

- sono di uguale ampiezza;

- sono di uguale frequenza, 50 Hz per il sistema italiano;

- le fasi sono sfasate di 120 ° l’una dall’altra.

In questo caso la tensione è di 380V. Il sistema trifase è in grado di combinare 3 circuiti a corrente alternata (di produzione, distribuzione e utilizzo dell’energia elettrica) aventi la stessa frequenza e sfasata di 120° garantendo così alle utenze una una maggiore disponibilità di potenza.

Figura 1. I principali sistemi di distribuzione dell’energia.

Quale sistema scegliere per un impianto più efficiente

Per fare un esempio pratico di dato ad alto valore aggiunto, avete mai sentito parlare di sbilanciamenti di fase e armoniche di rete? Molto probabilmente no se siete dei privati, ma se siete proprietario o dirigente di un’azienda manifatturiera è molto probabile che abbiate sentito questa parola almeno una volta nel corso della vostra carriera.

In base all’effettiva necessità dei macchinari presenti nell’industria, verrà scelto uno solo dei due modelli di distribuzione. Ad esempio i motori utilizzati in ambito industriale sono estremamente più energivori rispetto a quelli utilizzati in ambito civile e necessitano sia di valori di coppia motrice più elevati sia di una maggior continuità di quest’ultima grandezza. In tal senso, la corrente trifase garantisce una maggior disponibilità di energia, visto che troviamo un picco in tensione (e quindi coppia) ogni 120°, a differenza della monofase dove ne abbiamo uno ogni 360°.

Oltretutto la tensione più alta a parità di potenza erogata permette di ridurre la corrente all’interno del motore riducendo così temperatura e sezioni dei conduttori del motore stesso, con ottimi vantaggi in termini di riduzione del fabbisogno energetico totale.

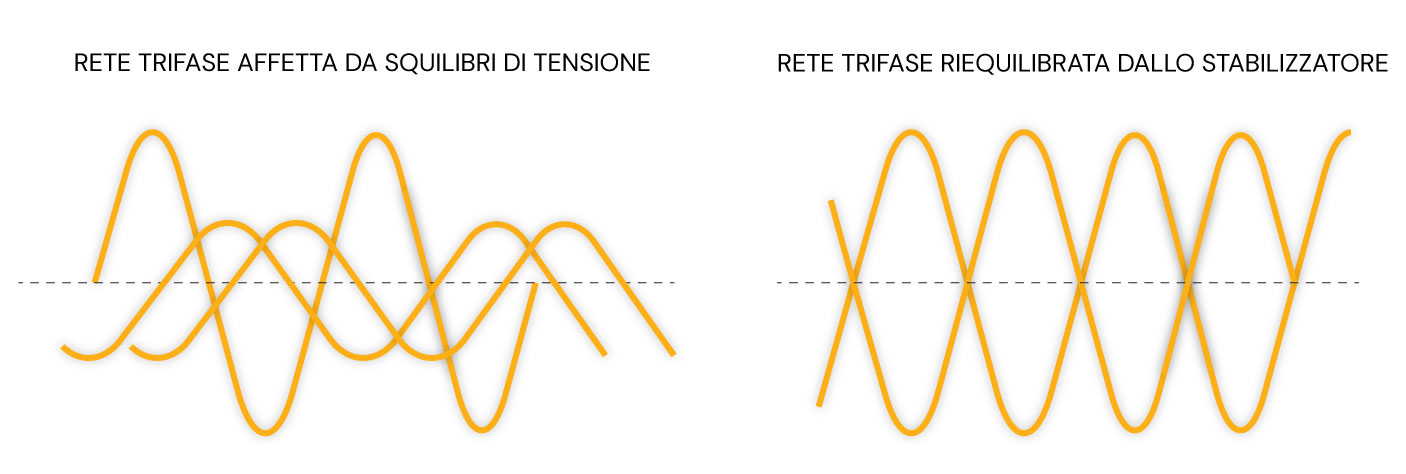

Uno dei problemi di power quality più comuni nelle reti elettriche trifase è lo squilibrio di tensione. Le cause che originano tale squilibrio riguardano principalmente il collegamento dei carichi monofase alla rete, dato che assorbono in ciascuna fase diverse intensità di corrente, producendo, a loro volta, tensioni asimmetriche.

Questa è una casistica molto comune negli impianti industriali in cui le derivazioni ad uso civile aggiunte successivamente alla prima installazione vengono ottenute a partire dalla linea trifase.

Figura 2. Gli squilibri di tensione nelle reti trifase.

Questi squilibri possono diventare la causa di gravi danni ad apparecchiature elettriche ed elettroniche.

Basti pensare che uno squilibrio di tensione del 2,3% su un motore a 400V comporta uno squilibrio di corrente pari quasi al 18%. Correnti che si dissipano all’interno del motore stesso causando una serie di problematiche quali:

- Surriscaldamento. Lo squilibrio di tensione preso in considerazione nel nostro esempio può portare ad un aumento di temperatura di almeno 30° sul motore. La corrente che fluisce all’interno dei conduttori infatti aumenta e con essa a causa dell’effetto Joule la temperatura.

- Rumorosità anomala e vibrazioni eccessive, se si verificano questi squilibri di fase la coppia del motore risulterà non continua ma sarà più elevata a tratti e più bassa in altri innescando vibrazioni e quindi rumorosità anomale su tutto il corpo del motore.

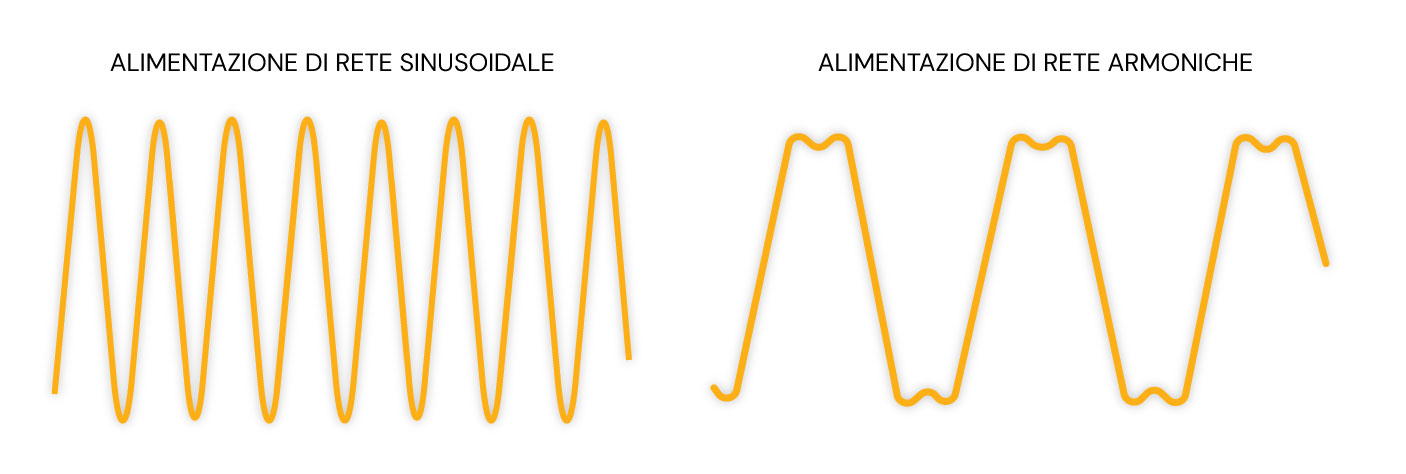

Tuttavia, lo squilibrio in tensione non è l’unico problema di power quality che affligge i sistemi trifase riscontrabili negli impianti industriali. Di fatto, un altro problema è legato alle armoniche di rete.

Quando si alimenta un’apparecchiatura elettrica in corrente alternata, infatti, ci si aspetta che fornendo una tensione di forma sinusoidale si ottenga una corrente altrettanto sinusoidale.

Figura 3. Forma sinusoidale ottenuta dalle armoniche di rete.

Questo è vero, ma solo per i carichi lineari, mentre per quelli non lineari (come computer, motori dotati di inverter ecc ecc) questa relazione non è più rispettata e le distorsioni armoniche finiscono per generare anomalie nei valori di tensione del neutro rispetto al potenziale di terra causando:

- Sovratemperature dei conduttori: a seconda dell’ordine dell’armonica che si va ad introdurre in rete si va a modificare la distribuzione del flusso di corrente all’interno del conduttore con il flusso che si concentra nelle parti più esterne del conduttore.

- Riduzione dei fattori di potenza (uso inefficiente dell’energia elettrica). Il fattore di potenza è il rapporto tra la potenza attiva (quella che viene effettivamente trasferita ai carichi di rete) e la potenza apparente. Il valore efficace della corrente dipende dal contenuto armonico di quest’ultima, tanto più alto quindi sarà il contenuto armonico tanto più alta risulterà la potenza apparente a parità di tensione efficace. Questo risulta in una diminuzione di fattori di potenza.

- Aumento delle perdite di rete: l’aumento del valore efficace di corrente con l’aumentare del contenuto armonico induce maggiori perdite di rete a causa sia dell’effetto joule sia dell’effetto pelle.

- Funzionamento irregolare dei relè di controllo e protezione: in presenza di un contenuto armonico importante si nota la tendenza dei relè di protezione ad attivarsi più lentamente

- Insorgenza di guasti ad apparecchiature elettroniche: le armoniche infatti vanno a disturbare le parti di circuito relative allo zero crossing

- Rischio di Errori di misurazione delle apparecchiature OT con tutte le problematiche di sicurezza e di controllo del processo che ne scaturirebbero.

E non solo, le armoniche di rete generano un forte impatto economico sul consumo dell’energia:

- Maggiori costi dovuti all’aumento delle perdite di rete e al basso fattore di potenza con un aumento della parte reattiva della potenza.

- La presenza di correnti armoniche in rete fa aumentare il livello di potenza contrattuale e di conseguenza il costo dell’abbonamento; senza contare che questo inasprimento sarà sempre più severo con il passare del tempo visto che i distributori di energia tenderanno a penalizzare chi produce disturbi armonici.

Maggiori costi dovuti al sovradimensionamento dei componenti per cercare di ridurre rischi di incendio e le perdite di rete.

Le tecnologie IoT a supporto del processo di monitoraggio

Le piattaforme IoT si mostrano utili per il monitoraggio completo dei consumi relativi al processo produttivo. Se l’impresa è in grado di estrarre i dati circa il funzionamento dei propri macchinari, infatti, sarà anche in grado di capire quale strategia attuare in termini di efficientamento energetico. Il tracciamento dei parametri relativi alla tensione, le armoniche, lo squilibrio ecc è indispensabile per testare l’affidabilità del sistema e decidere poi se apportare modifiche all’asset.

Zerynth grazie alla versatilità della sua piattaforma permette il monitoraggio dei consumi e di alcuni parametri di power quality tramite strumenti certificati da esperti del settore delle misure elettriche.

Oltretutto Zerynth riesce ad attribuire questi dati in maniera puntuale e circoscritta anche ad una sola area di interesse (macchinario, stazione produttiva o edificio) rendendo accessibile il dato in rete e creandone uno storico, consultabile in qualsiasi momento e da qualsiasi piattaforma (PC, smartphone o tablet) rendendolo disponibile per integrazioni con MES e ERP tramite API. Se trovi interessante approfondire l’argomento e desideri conoscere il funzionamento e i benefici della piattaforma IoT di Zerynth, puoi trovare maggiori informazioni sul nostro sito.